ประเภท: มันทำงานยังไง

จำนวนการดู: 23713

ความคิดเห็นเกี่ยวกับบทความ: 1

วิธีการจัดเรียงและทำงานของเครื่องเชื่อมพลาสม่า

พลาสมาในฟิสิกส์เป็นสถานะที่สี่ของสสารหลังจากรูปแบบของแข็งของเหลวและก๊าซเมื่อไอออนไนซ์บางส่วนหรือทั้งหมดจากโมเลกุลและอะตอมที่เป็นกลางก่อนหน้านี้เกิดขึ้นภายใต้เงื่อนไขของ quasineutrality: ความหนาแน่นของอนุภาคที่มีประจุทั้งหมดมีค่าเท่ากัน

พลาสมาในฟิสิกส์เป็นสถานะที่สี่ของสสารหลังจากรูปแบบของแข็งของเหลวและก๊าซเมื่อไอออนไนซ์บางส่วนหรือทั้งหมดจากโมเลกุลและอะตอมที่เป็นกลางก่อนหน้านี้เกิดขึ้นภายใต้เงื่อนไขของ quasineutrality: ความหนาแน่นของอนุภาคที่มีประจุทั้งหมดมีค่าเท่ากัน

ในเทคโนโลยีการเชื่อมจะใช้พลาสม่าที่มีอุณหภูมิต่ำ (น้อยกว่าหนึ่งล้านองศาเคลวิน) ต่อไปนี้:

-

การนำไฟฟ้าสูงมาก

-

อิทธิพลที่แข็งแกร่งของสนามแม่เหล็กภายนอกที่มีต่อการไหลของกระแสในนั้นมีส่วนทำให้เกิดการสร้างไอพ่นและชั้น;

-

การรวมตัวกันของผลกระทบโดยรวมซึ่งแสดงโดยความเด่นของแรงแม่เหล็กและไฟฟ้ามากกว่าแรงโน้มถ่วง

หลักการสำหรับการสร้างและการใช้งานคบเพลิงพลาสมา

ในวิธีการเชื่อมนี้แหล่งที่มาของโลหะความร้อนไปยังจุดหลอมเหลวคือพลาสมาอาร์คของก๊าซไอออไนซ์ซึ่งถูกชี้นำในทิศทางที่ถูกต้อง มันถูกผลิตโดยอุปกรณ์พิเศษที่เรียกว่าพลาสม่าตรอนหรือไฟฉายพลาสม่า

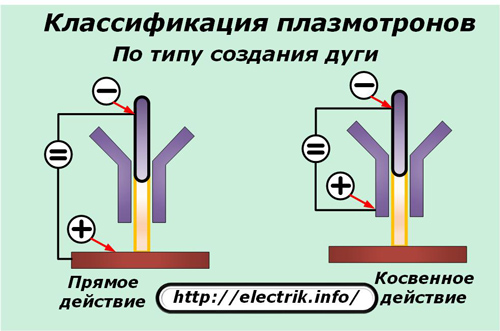

จำแนกตามประเภทของส่วนโค้ง

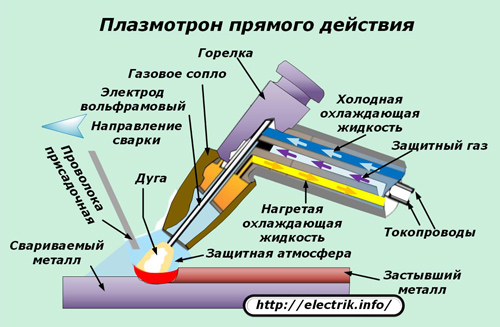

โดยหลักการของการดำเนินงานพลาสม่าตรอนสามารถกระทำได้ทั้งทางตรงและทางอ้อม

ในกรณีแรกความแตกต่างที่อาจเกิดขึ้นของสนามไฟฟ้าภายนอกของเครื่องกำเนิดไฟฟ้าสร้างเงื่อนไขสำหรับการก่อตัวของอาร์คถูกนำไปใช้โดยตรงกับชิ้นงานและอิเล็กโทรดของเตาก๊าซ ด้วยเหตุนี้ประสิทธิภาพการทำความเย็นของโครงสร้างจึงเพิ่มขึ้น

ในวิธีที่สองแรงดันไฟฟ้าจะใช้เฉพาะระหว่างส่วนต่าง ๆ ของเครื่องเขียนเพื่อสร้างพลาสม่าเจ็ท ด้วยเหตุนี้จึงจำเป็นต้องทำให้ระบบระบายความร้อนของชุดหัวฉีดมีความซับซ้อน

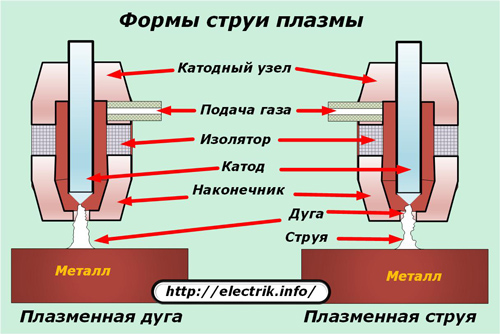

สำหรับพลาสม่าอิเล็กตรอนที่ออกฤทธิ์โดยตรงอาร์คจะถูกสร้างให้มีลักษณะคล้ายกับรูปทรงกระบอกโดยประมาณจะขยายตัวเล็กน้อยที่ผิวโลหะที่กำลังถูกประมวลผล

ภายในหัวฉีดไฟฟ้าที่เป็นกลางการบีบอัดและความเสถียรของส่วนโค้งเกิดขึ้น ในกรณีนี้การรวมกันของพลังงานความร้อนและพลังงานจลน์ของพลาสม่าจะก่อให้เกิดพลังงานที่เพิ่มขึ้นซึ่งจะทำให้โลหะหลอมลึก

หัวเผาทางอ้อมสร้างพลาสมาในรูปของเจ็ททรงกรวยที่ล้อมรอบด้วยไฟฉายที่พุ่งตรงไปยังผลิตภัณฑ์ เครื่องบินเจ็ทถูกปล่อยออกมาจากกระแสพลาสมาที่มาจากเครื่องเผาไหม้

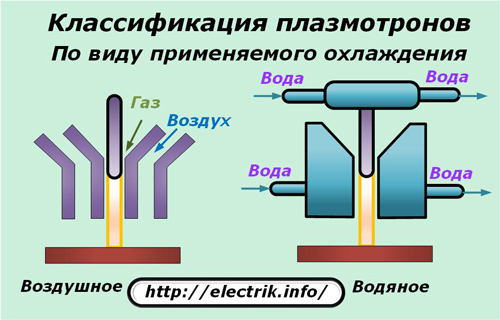

การจำแนกประเภทของวิธีการทำความเย็นเตา

เนื่องจากพลาสมามีอุณหภูมิสูงวิธีการต่างๆในการระบายความร้อนจึงมีการใช้รายละเอียดของไฟฉายพลาสม่า:

-

เป่าลม;

-

การกำจัดความร้อนเนื่องจากการไหลเวียนของน้ำที่ถูกบังคับ

การระบายความร้อนด้วยอากาศมีราคาไม่แพงและการทำความเย็นด้วยของเหลวนั้นมีประสิทธิภาพที่สุด แต่ซับซ้อน

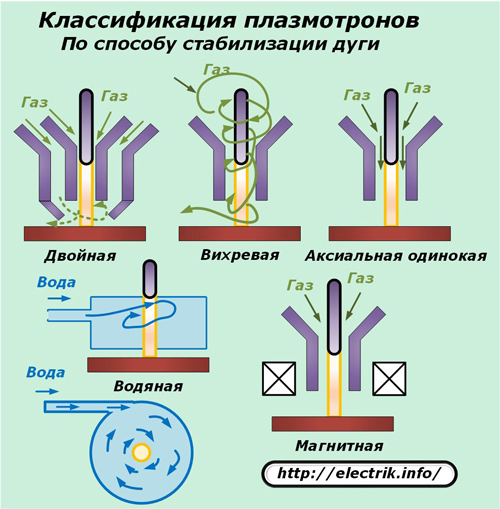

การจำแนกประเภทของวิธีการทำให้เสถียรของอาร์ค

เตาแก๊สควรให้คอลัมน์ที่มีขนาดสม่ำเสมอและมีทิศทางคงที่พร้อมกับการตรึงอย่างเข้มงวดตามแนวแกนของหัวฉีดและอิเล็กโทรด

ด้วยเหตุนี้การออกแบบหัวฉีดทั้งสามแบบโดยใช้พลังงานจึงได้รับการพัฒนา:

1. ก๊าซ

2. น้ำ

3. สนามแม่เหล็ก

ในวิธีแรก กระแสน้ำเย็น ๆ ของแก๊สพัดพลาสม่าคอลัมน์เย็นตัวและบีบอัดมันในเวลาเดียวกัน การสร้างเสถียรภาพขึ้นอยู่กับทิศทางของกระแสน้ำ:

1. แกน - ด้วยการเป่าคอลัมน์

2. หมุนเมื่อการไหลของก๊าซถูกสร้างขึ้นในทิศทางตั้งฉาก

วิธีที่สองบีบอัดอาร์คได้อย่างมีประสิทธิภาพมากขึ้นและใช้ในพลาสม่าตรอนที่ใช้สำหรับการสะสมหรือตัดโลหะ

ความเสถียรของแนวแกนเหมาะสำหรับการเชื่อมและการขึ้นรูปโลหะ

รูปแบบการรักษาเสถียรภาพสองครั้งรวมคุณสมบัติของแกนและกระแสน้ำวน เมื่อใช้มันเป็นไปได้ที่จะส่งก๊าซได้สามวิธี:

-

ผ่านช่องทางกลางหลักเท่านั้น

-

ผ่านทั้งคู่

-

เฉพาะผ่านภายนอก

แต่ละวิธีจะสร้างโครงร่างที่แตกต่างกันสำหรับการบีบอัดคอลัมน์พลาสมา

ความเสถียรของน้ำ ใช้การไหลของของเหลวหมุนวนไอน้ำที่เกิดขึ้นในกระบวนการนี้ช่วยในการสร้างพลาสมาด้วยคอลัมน์ที่ให้ความร้อนสูงถึง 50,000 องศาในระดับเคลวิน

ข้อเสียเปรียบที่สำคัญของวิธีนี้คือการเผาไหม้ที่รุนแรงของแคโทด สำหรับอุปกรณ์ดังกล่าวอิเล็กโทรดทำจากกราไฟต์พัฒนากลไกสำหรับการเข้าใกล้ชิ้นงานโดยอัตโนมัติเมื่อความยาวถูกใช้อย่างต่อเนื่อง

อุปกรณ์ไฟฉายพลาสม่าน้ำที่มีความเสถียรจะถูกบันทึกไว้:

-

ความซับซ้อนของการออกแบบ

-

ความน่าเชื่อถือต่ำของระบบป้อนอิเล็กโทรด;

-

ความซับซ้อนของวิธีการกระตุ้นของอาร์ค

การรักษาเสถียรภาพของสนามแม่เหล็ก มันทำงานได้เนื่องจากสนามแม่เหล็กทิศทางตั้งอยู่ในการเคลื่อนที่ของคอลัมน์อาร์ค ประสิทธิภาพของมันนั้นอยู่ในระดับต่ำสุดและโซลินอยด์ที่สร้างขึ้นในหัวฉีดจะทำให้วงจรคบเพลิงของพลาสมามีความซับซ้อนอย่างมาก

อย่างไรก็ตามความเสถียรของสนามแม่เหล็กถูกใช้เพื่อส่งสัญญาณการเคลื่อนที่แบบหมุนไปยังจุดแอโนดภายในผนังของหัวฉีด วิธีนี้ช่วยลดการกัดเซาะของวัสดุหัวฉีดซึ่งมีผลต่อความบริสุทธิ์ของเจ็ทพลาสม่า

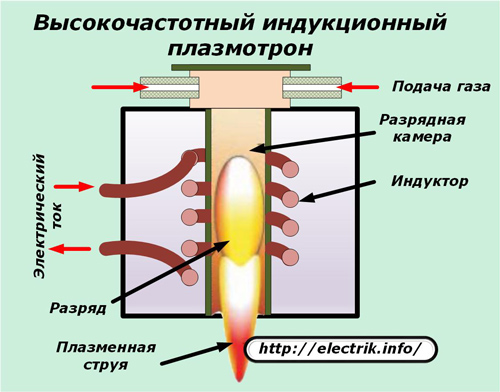

โครงสร้างของพลาสม่าตรอนที่พิจารณาด้านบนทั้งหมดเป็นโครงสร้างส่วนโค้ง แต่มีอุปกรณ์สร้างพลาสม่าที่คล้ายกันอีกประเภทหนึ่งเนื่องจากพลังงานของกระแสความถี่สูงผ่านขดลวดเหนี่ยวนำ พลาสม่าตรอนดังกล่าวเรียกว่าการเหนี่ยวนำ (HF) และพวกมันไม่ต้องการขั้วไฟฟ้าเพื่อสร้างการปล่อยอาร์ค

พวกเขาไม่มีข้อได้เปรียบพิเศษในการมีอิทธิพลต่อโลหะที่ผ่านการประมวลผลเมื่อเปรียบเทียบกับอุปกรณ์อาร์คและใช้ในการแก้กระบวนการทางเทคโนโลยีแต่ละอย่างเช่นการผลิตโลหะผงบริสุทธิ์

คุณสมบัติการออกแบบของหัวเผา

การทำงานของไฟฉายคบเพลิงชนิดใดแบบหนึ่งสามารถอธิบายได้จากรูปด้านล่าง

พลาสม่าอาร์คในระหว่างการเชื่อมถูกสร้างขึ้นภายในเปลือกบรรยากาศป้องกันที่เกิดจากการจ่ายก๊าซที่ฉีดเข้าไปในพื้นที่ทำงาน พวกเขามักจะเลือกอาร์กอน

แก๊สที่ขึ้นรูปพลาสม่า (แหล่งกำเนิดไอออไนซ์) สามารถทำงานได้:

-

อาร์กอน;

-

ไนโตรเจน;

-

ฮีเลียม;

-

อากาศ;

-

ไฮโดรเจน;

-

ส่วนผสมของก๊าซที่ระบุไว้

โปรดทราบถึงคุณสมบัติของการทำงาน:

-

ไฮโดรเจนระเบิดได้

-

ไนไตรด์และโอโซนถูกปล่อยออกมาจากอากาศ

-

ฮีเลียมที่รัก

-

ไนโตรเจนที่อุณหภูมิสูงมีผลกระทบต่อสิ่งแวดล้อม

ทังสเตนมักถูกเลือกให้เป็นวัสดุสำหรับขั้วไฟฟ้าเนื่องจากคุณสมบัติทางกลที่เหมาะสมที่สุดและทนต่ออุณหภูมิสูง

หัวฉีดแก๊สได้รับการแก้ไขในเครื่องเขียนและถูกเป่าด้วยลำธารป้องกัน ของเหลวเย็นถูกสูบไปตามสายไฮดรอลิกและความร้อนจะถูกปล่อยออกมา

สายไฟที่มีกระแสไฟฟ้าจะจ่ายพลังงานไฟฟ้าของกระแสไฟฟ้าโดยตรงหรือกระแสสลับให้กับขั้วไฟฟ้า

ในการป้อนส่วนโค้งขึ้นรูปพลาสม่าแหล่งจ่ายกระแสที่มีแรงดันประมาณ 120 โวลต์เชื่อมต่อสำหรับการเชื่อมและประมาณ 300 ที่ไม่ได้ใช้งาน - สำหรับการตัด

อุปกรณ์กำเนิดพลาสม่า

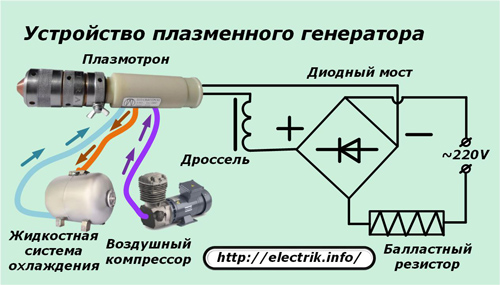

กระแสสลับหรือกระแสตรงสามารถใช้เพื่อเริ่ม plasmatron เป็นตัวอย่างให้พิจารณาการทำงานของเครื่องกำเนิดไฟฟ้า เครือข่ายแหล่งจ่ายไฟทั่วไป 220 โวลต์.

ตัวต้านทานบัลลาสต์ จำกัด การจ่ายกระแสไฟฟ้า เค้นควบคุมน้ำหนัก ไดโอดบริดจ์จะแปลงแรงดันไฟฟ้ากระแสสลับเพื่อรักษาส่วนโค้งของหน้าที่

เครื่องอัดอากาศจะส่งก๊าซป้องกันไปยังเครื่องเขียนและระบบระบายความร้อนไฮดรอลิกจะไหลเวียนของของเหลวในสายพลาสมาเพื่อรักษาการระบายความร้อนอย่างมีประสิทธิภาพ

เทคนิคการเชื่อมและตัดพลาสม่า

ในการจุดติดและรักษาอาร์คเชื่อมนั้นจะใช้พลังงานกระแสไฟฟ้าและสำหรับการกระตุ้นแบบไม่สัมผัสนั้นเป็นออสซิลเลเตอร์ (แหล่งกำเนิดการแกว่ง)

การใช้ส่วนโค้งนักบินระหว่างอิเล็กโทรดและหัวฉีดสามารถช่วยให้กระบวนการเริ่มพลาสมาได้อย่างมีนัยสำคัญ

การเชื่อมดังกล่าวจะช่วยให้สามารถเชื่อมโลหะและอัลลอยด์เกือบทั้งหมดที่อยู่ในระนาบล่างหรือแนวตั้ง

สามารถทำการเชื่อมกับมุมที่มีความหนาสูงสุด 15 มม. ได้โดยไม่ต้องทำการประมวลผลล่วงหน้าที่มุมในกรณีนี้การเจาะทะลุลักษณะที่มีรูปร่างเฉพาะจะเกิดขึ้นเนื่องจากทางออกของเจ็ทพลาสม่าที่อยู่ด้านหลังของชิ้นส่วนที่เชื่อมผ่านช่องผ่าน

ในความเป็นจริงการเชื่อมพลาสม่าในกรณีส่วนใหญ่เป็นกระบวนการต่อเนื่องสองครั้ง:

-

ตัดผ่านวัสดุชิ้นงาน

-

เว็บไซต์เชื่อมตัด

เทคโนโลยีการตัดขึ้นอยู่กับ:

-

ชั้นโลหะหลอมเหลวที่ไซต์การรักษา

-

เป่าส่วนของเหลวเข้าสู่กระแสพลาสมา

ความหนาของโลหะมีผลต่อเทคโนโลยีการตัด สำหรับผลิตภัณฑ์ที่บางจะใช้วิธีอาร์คทางอ้อมและสำหรับผลิตภัณฑ์ที่มีความหนามากขึ้นคบเพลิงพลาสมาที่เชื่อมต่อโดยตรงจะทำงานได้ดีขึ้น

การตัดพลาสม่านั้นประหยัดที่สุดสำหรับโลหะทุกชนิดรวมถึงเหล็กกล้าคาร์บอน

เพื่อทำการเชื่อมและตัดพลาสม่าได้มีการพัฒนาสายอัตโนมัติและการติดตั้งด้วยตนเอง

ประเภทของการเชื่อมพลาสม่า

พลังงานของกระแสไฟฟ้าที่ใช้มีผลต่อพลังของส่วนโค้งที่สร้างขึ้น สามประเภทของการเชื่อมจะถูกกำหนดโดยขนาด:

1. microplasma

2. ค่าเฉลี่ย

3. ที่กระแสสูง

การเชื่อมแบบพลาสม่า

มันทำงานกับกระแส จำกัด เพียง 0.1 ÷ 25 แอมแปร์ เทคโนโลยีนี้ใช้ในอุปกรณ์อิเล็กทรอนิกส์เครื่องมือวัดเครื่องประดับเครื่องเป่าลมเยื่อหุ้ม เทอร์โมฟอยล์, ท่อและผนังบางช่วยให้คุณเชื่อมต่อชิ้นส่วนอย่างแน่นหนาด้วยความหนา 0.2 ÷ 5 มม.

ในการประมวลผลวัสดุที่แตกต่างกันจะมีการเลือกการรวมกันของก๊าซที่ขึ้นรูปพลาสม่าและการป้องกันระดับการบีบอัดของอาร์คและความใกล้เคียงกับขั้วบวก เมื่อประมวลผลวัสดุบาง ๆ เป็นพิเศษโหมดพัลส์จะใช้สำหรับการจ่ายอาร์กแอมป์ต่ำที่มีการจ่ายพัลส์กระแสสองขั้ว

ในระหว่างทางเดินของพัลส์ของขั้วหนึ่งโลหะจะถูกสะสมหรือถูกเชื่อมและเมื่อหยุดชั่วคราวเนื่องจากการเปลี่ยนแปลงทิศทางโลหะจะเย็นตัวและตกผลึกและจุดเชื่อมจะถูกสร้างขึ้น เพื่อการศึกษาที่ดีกระบวนการจัดหากระแสไฟฟ้าและหยุดชั่วคราวได้รับการปรับให้เหมาะสม เมื่อรวมกับการควบคุมแอมพลิจูดและการกำจัดอิเล็กโทรดสิ่งนี้จะช่วยให้ได้สารประกอบที่มีคุณภาพสูงของโลหะและโลหะผสมต่างๆ

เพื่อทำการเชื่อม microplasma เทคโนโลยีจำนวนมากได้รับการพัฒนาที่คำนึงถึงมุมที่แตกต่างกันของความคดเคี้ยวของพลาสมาคบเพลิงสร้างการสั่นสะเทือนตามขวางเพื่อทำลายชั้นออกไซด์เคลื่อนหัวฉีดที่สัมพันธ์กับการเชื่อมและกระบวนการอื่น ๆ

การเชื่อมแบบพลาสม่าที่กระแสปานกลาง 50 ÷ 150 แอมแปร์ ใช้ในอุตสาหกรรมการผลิตวิศวกรรมเครื่องกลและการซ่อมแซม

กระแสสูง จาก 150 แอมแปร์ที่ใช้สำหรับการเชื่อมพลาสม่าดำเนินการในอุตสาหกรรมการประมวลผลของโลหะผสมและเหล็กกล้าคาร์บอนต่ำโลหะผสมทองแดงไทเทเนียมไทเทเนียมอลูมิเนียม ช่วยให้คุณลดค่าใช้จ่ายของคมตัดเพื่อเพิ่มประสิทธิภาพของกระบวนการเพื่อเพิ่มคุณภาพของข้อต่อเมื่อเทียบกับวิธีอาร์คไฟฟ้าของข้อต่อ

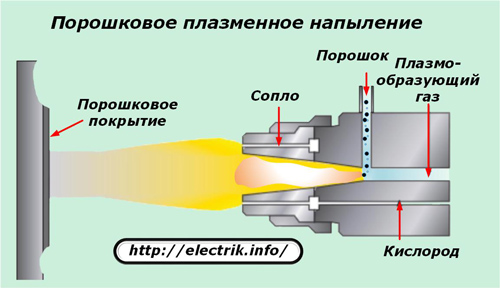

พื้นผิวโลหะพลาสม่าและการพ่นพื้นผิว

ชิ้นส่วนเครื่องจักรแต่ละชิ้นต้องมีความแข็งแรงสูงหรือทนต่ออุณหภูมิสูงหรือพื้นผิวที่มีสภาพแวดล้อมรุนแรง ด้วยเหตุนี้พวกเขาจะเคลือบด้วยชั้นป้องกันของโลหะราคาแพงโดยวิธีการรักษาพลาสม่า เมื่อต้องการทำเช่นนี้ลวดหรือผงที่เตรียมไว้ในเม็ดเล็ก ๆ จะถูกนำเข้าสู่กระแสพลาสมาและฉีดพ่นในสถานะหลอมเหลวบนพื้นผิวที่จะรับการรักษา

ข้อดีของวิธีนี้:

-

ความสามารถของพลาสมาในการละลายโลหะใด ๆ

-

ความสามารถในการรับโลหะผสมขององค์ประกอบต่าง ๆ และสร้างการเคลือบหลายชั้น

-

ความพร้อมใช้งานของรูปแบบการประมวลผลทุกขนาด

-

ความสะดวกสบายในการปรับลักษณะพลังงานของกระบวนการ

ข้อดีของการเชื่อมพลาสม่า

แหล่งกำเนิดส่วนโค้งที่สร้างขึ้นโดยการเชื่อมแบบพลาสมาต่างจากไฟฟ้าแบบเดิม

1. พื้นที่ติดต่อที่มีขนาดเล็กลงบนโลหะที่ถือว่า

2. ผลความร้อนมากขึ้นเนื่องจากวิธีการรูปทรงกระบอก;

3. เพิ่มแรงดันเชิงกลของเจ็ทบนโลหะ (ประมาณ 6 ÷ 10 ครั้ง)

4. ความสามารถในการรักษาการเผาไหม้ของอาร์คที่กระแสต่ำมากถึง 0.2 แอมป์

ด้วยเหตุผลสี่ประการนี้การเชื่อมพลาสม่าจึงมีแนวโน้มมากขึ้นและมีความอเนกประสงค์ในการแปรรูปโลหะ มันให้การละลายที่ดีขึ้นภายในปริมาณที่ลดลง

พลาสม่าอาร์คมีความเข้มข้นของอุณหภูมิสูงสุดและช่วยให้คุณสามารถตัดและเชื่อมโลหะที่มีความหนาเพิ่มขึ้นได้แม้จะเพิ่มระยะห่างจากหัวฉีดของเตาไปที่ชิ้นงาน

นอกจากนี้อุปกรณ์เชื่อมพลาสม่าแตกต่างกัน:

-

ขนาดค่อนข้างเล็ก

-

ความน่าเชื่อถือในการทำงาน

-

ความเรียบง่ายของการควบคุมพลังงาน

-

เริ่มต้นง่าย

-

การสิ้นสุดอย่างรวดเร็วของโหมดปฏิบัติการ

ข้อบกพร่อง

ค่าใช้จ่ายสูงของอุปกรณ์ จำกัด การแนะนำอย่างกว้างขวางของการเชื่อมพลาสม่าในทุกอุตสาหกรรมและระหว่างองค์กรขนาดเล็ก

ดูได้ที่ electro-th.tomathouse.com

: